1 前言

随着我国国民经济的飞速发展,数控机床和加工中心作为新一代的工作母机,在机械制造中已得到广泛的应用,精密加工技术的迅速发展和零件加工精度的不断提高,对数控机床的精度提出了更高的要求,定位误差是影响数控机床加工精度、产生加工误差的主要因素。因此,对数控机床的定位精度进行检测和补偿是保证加工质量的有效途径。本文就是基于上述思想,利用激光干涉测量原理,通过误差补偿系统对数控机床进行检测和补偿,使其定位精度得到显著提高。

2 激光干涉测量原理

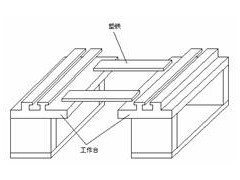

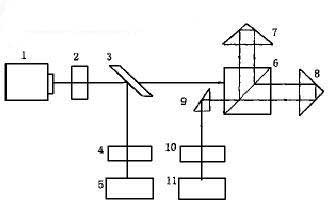

激光干涉测量原理如图1所示。

1 激光器;2 λ/4片;3 分光器;4 检偏器;5 接收器;6 偏振分光器;7,8 反射镜;9 棱镜

图1 激光干涉测量原理图

将He-Ne激光器1置于永久磁场中,由于塞曼效应使激光原子谱线分裂为旋转方向相反的左右圆偏振光。设两束光振幅相同,频率分别为f1和f2(f1和f2相差很小)。左右圆偏振光经λ/4片2后变成振动方向相互垂直的线偏振光。分光器3将一部分光束反射,经检偏器4形成f1、f2拍频信号,由接收器5接收为参考信号;另一部分光束通过分光器3进入偏振分光器6,其中平行于分光面的频率为f2的线偏振光完全通过分光器6到达可动反射镜8,可动反射镜8以速度v移动时,由于多普勒效应产生差频Δf,这时f2变成(f′=f2+Δf);而垂直于分光面的频率为f1的线偏振光完全发射到固定反射镜7。从反射镜7和8发射回来的两束光到偏振分光器6的分光面会合,再经转向棱镜9、偏振器10,由接收器11接收为测量信号,测量信号与参考信号的差值即为多普勒频率差Δf。计数器在时间t内计取频率为Δf的脉冲数N相当于在t区间内对f积分,即:

故测量距离l为

l=(λ/2)N

式中 N--累计脉冲数

λ--激光波长

c--光速

因此,当移动可动反射镜8时,可通过累计脉冲数得到测量距离。当把测量距离与数控机床上的光栅尺读数相减时,即可得到数控机床的定位误差[1]。

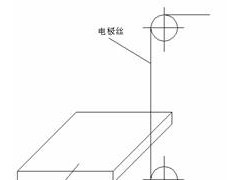

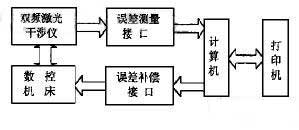

3 数控机床定位误差补偿系统

数控机床定位误差补偿系统如图2所示。该系统由六部分组成:数控机床、双频激光干涉仪、误差测量接口、误差补偿接口、计算机和打印机等。图2中,数控机床是误差补偿对象,双频激光干涉仪用于测量误差,计算机是系统的核心,在补偿软件的管理下,通过测量接口可用双频激光干涉仪自动测量数控机床的定位误差,由误差补偿接口对数控机床的定位误差进行补偿,误差数据可通过打印机输出。

图2 数控机床定位误差补偿系统

当机床低速运动时,计算机通过误差测量接口按一定的位移间距对双频激光干涉仪测出的误差数据采样处理,并发出相应的补偿信号;通过误差补偿接口将误差传给数控机床的CNC系统,由数控机床完成相应的补偿。这样每到一个补偿点,计算机便发出一次补偿信号,由数控机床进行一次补偿,直到行程终点。

但是,上述逐点误差补偿一般只适用于低速运动的情况,当机床处于高速运动时,由于系统响应速度跟不上机床的运动,使误差补偿系统不稳定以致于不能正常工作。根据机床高速运动时一般不进行加工这一特点,可按如下方法来设计高速补偿软件。当机床从低速变为高速运动时,通过软件补偿系统脱离补偿状态,即在高速运动期间不进行误差补偿;机床回到低速运动时,计算机算出高速运动期间机床移过的位移而不进行数据采样,待系统恢复低速运动时再进行逐点补偿[2]。

为进一步提高补偿精度,在确立补偿点时可对补偿点间距进行细分,细分可由硬件电路实现。

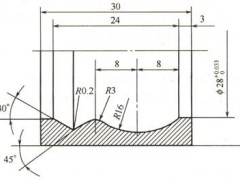

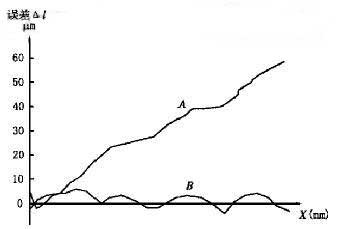

图3 数控机床定位误差补偿曲线

4 实例

对一台型号为YCM-VMC-65A的加工中心的的X轴定位误差进行检测,补偿前后误差曲线如图3所示。补偿前其X轴定位误差曲线为A,最大误差为57 6μm,经过补偿后,其X轴定位误差曲线为B,最大误差仅为6 6μm。

5 结束语

用激光干涉原理来检测和补偿数控机床的定位误差是一种较为实用的方法,可以显著地提高数控机床的定位精度,使其工作于最佳精度状态,从而确保数控机床的加工质量。