带表卡尺是一种用途极广的通用量具,其中0~150mm这一规格又是各档规格中应用最广的。它将尺框量爪和主尺量爪两测量面的相对移动通过固定在主尺上的齿条传递给指示表,从表盘的指针进行读数。带表卡尺与普通游标卡尺相比, 具有外形美观、读数误差小、示值清晰明了和使用方便等优点。下面就带表卡尺尺架制造的关键工艺作一归纳总结。

带表卡尺的主要零件是主尺和尺框,它的外形复杂,技术要求高,是生产过程中工艺管理的重点,仅这两只零件的机加工工序就多达102道,且半数以上的工序要靠专用刀具、专用工装和专用设备来保证。其中关键工艺有以下4处:①主尺槽和主尺齿条装配孔加工工艺:②内外量爪错位加工工艺:③主尺下侧面研磨工艺:④主尺、尺框的互换性工艺。

1 主尺槽和主尺齿条装配孔加工工艺

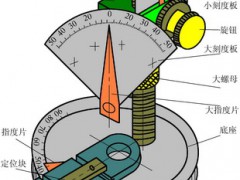

主尺槽是容纳齿条和深度尺的凹槽,槽内有四个齿条固定孔,通过四颗紧固螺钉将齿条固定在主尺上。为了保证卡尺的精度要求,卡尺指示表齿轮与齿条的啮合必须有合适的间隙,并且要求间隙均匀。这就要求齿条相对于主尺下侧面的平行性要好。齿条在主尺上的装配基准面为主尺槽的上侧面,故设计要求为主尺槽上侧面相对于主尺下侧面的平行度为0.06mm,如图1所示,为了达到这一要求,在工艺上采用了在热处理及主尺下侧面精加工结束后,以主尺下侧面定位,磨主尺槽上侧面的工艺。

主尺齿条装配孔与主尺槽上侧面的距离要求为1.5±0.05mm如图1所示,以便齿条与基准面能顺利贴合并有调整的余地。按常规,孔的加工都安排在热处理之前进行,否则钻孔有困难。按此工艺加工,虽然钻孔没问题了,但是后道工序的热处理变形、主尺下侧面的精加工及磨槽等工序的加工误差累积将使孔距远远超过设计要求,以致无法进行装配。为此,可以采用硬质合金钻头,在热处理、主尺下侧面精加工和主尺槽磨削等工序完成后,再进行钻孔加工的工艺,并设计以主尺槽上侧面定位的专用钻模来保证1.5±0.05mm尺寸。

2 内外量爪错位加工工艺

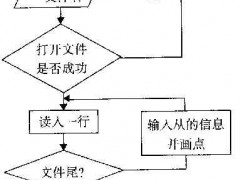

为了保证卡尺内、外量爪零位的正确性,卡尺装配后要对内、外量爪量面进行精磨、机研的加工。因此,主尺、尺框进入装配前必须留有0.17~0.26mm的相互错位量,如图2所示,这是主尺、尺框实现互换的先决条件,为了达到这一要求,在粗加工时,主尺的前端面与内爪、尺框的前端面与外爪采用了成形组合铣刀,一次铣削工艺,加工效率高,尺寸稳定,并使后道磨削量均匀合理。在半精磨阶段,采用液压专用磨床进行一次磨削成型,不仅效率高,其相互错位亦达到了工艺要求。在加工过程中,采用装有百分表的专用相对测量检具检验工件,提高了测量精度,保证了装配要求。

3 主尺下侧面研磨工艺

主尺下侧面的直线性不好是造成最终示值超差的重要原因之一,所以主尺下侧面的研磨极为重要。研磨下侧面的工艺要求为:平面度0.01mm:粗糙度Ra值不大于0.4µm,如图3所示,由于主尺经过多道工序的机加工,尺身又经过热处理的调质处理,内部有一定的内应力,并且本身又属细长型结构,更易变形。因此,在研磨之前需要进行反复的时效处理,以消除内应力。同时,在研磨前应采用光磨主尺下侧面的工艺,磨削砂轮修整成阶梯形,以增大磨削受力面,降低单位面积的磨削力,减轻磨削热变形。此外,在使用的研磨平板上刨削粗糙的纹理,使容纳研磨膏的空间增加,提高研磨效率。

4 主尺、尺框的互换性工艺

根据GB/T6317—93要求,主尺与尺框内爪长度①、外爪长度②、外爪斜面长度③、外爪透孔长度④以及内爪透孔长度⑤这5个点的重合度允差范围为0.1~0.2mm,如图4所示。如果采用单配加工,虽然长度公差可适当放宽,便于加工,但对生产的管理将带来很多麻烦,还需增加几道辅助工序,并且合格率也低。为了实现装配时主尺与尺框的互换,在制定工艺时,要对装配尺寸链各工序之间的工艺尺寸链进行仔细计算、校核。根据各工序的能力指数,确定各工艺尺寸的公差,并使用专用检测量规检验工件,以保证工艺尺寸。对外爪斜面长度尺寸,采取主尺与尺框配套磨削的方法来保证,使主尺与尺框在配套时基本实现互换。

与常规工艺相比,采用以上四项关键工艺后,产品合格率从原来的不足75%提高到99.8%以上,同时,由于采用了成型组合铣刀、阶梯形磨削砂轮和液压专用磨床等高效加工方法,使得生产率大幅度提高、成本下降,由此给企业带来了可观的经济效益。