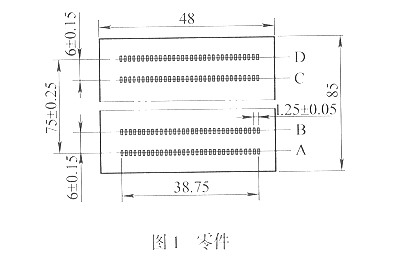

图1所示零件是柔性印刷线路板上的一种覆盖层,其上面的孔一般为接插件引脚焊点漏孔。该工件特点是:料薄、孔小,、密集,孔形状、尺寸公差、边缘质量和孔距有严格的要求。材料为聚酰亚胺基(PI),厚度0.1mm.孔距(1.25±0.05)Nlm,孔最小边距0.45mm,孔宽(0.8±0.05)mm,共128个孔,多为小孔冲裁。针对目前模具冲制中存在凸模刚性差、强度低、容易折断等问题,结合实际生产工艺,设计了一种超短型凸模结构,可以较好解决这一问题。

1.冲制密集孔工艺分析

图l所示覆盖层有四排孔,相邻孔最小孔边距仅0.45mm,每排有32个孔,如同时冲制,相邻凸模和凹模将相互干涉,因此必须跳开冲孔。由于PI柔而薄,没有刚性,在送料时很难操作和控制;另外由于受到照相排版和冲孔工艺的制约,不能用卷料。但用片料时,又不能在一片料上排列过多工件。

针对该件的特点综合考虑各个方面因素后采用一片料排两个工件(见图2)

分别在两副连续模上分别完成四排孔的冲制。A、D两排孔在一副两工位连续模上完成(两侧的定位孔在数控钻床上已加工完成,孔直径为3.18mm):第一工位以涂黑孔导正冲制单数孔,第二工位以没涂黑孔导正冲制双数孔。B、c 两排孔的冲制排样同图2(略)。

2.模具结构改进设计

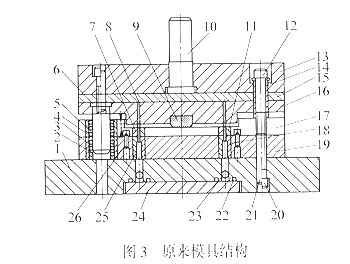

冲制A、D两排孔原来的模具结构如图3所示。

该模具的特点是卸料板17采用凹槽式结构,将凸模固定板16嵌入到卸料板17中,凸模8长度为32ram。在冲压过程中有时会发生凸模折断现象,影响生产的正常进行。分析凸模断VI面貌可以断定其失效是在开模时发生的,因此只有提高凸模的强度和刚性才可以解决这一问题。由于凸模8已经采用保护结构,因此只有减小凸模的长度。为此,设计了图4的超短凸模结构。

1.下模座2.保持器3、4.导套5.滚珠6.导柱 7、11.卸料板哈夫块8凸模9.橡皮10模柄 12.卸料螺钉13.上模座14.套管15.垫板16.固定板17.卸料板18、25.凹模哈夫块19凹模框20.螺钉21.圆柱销22.密封圈23.抽气孔24.隔板26.导正销

3.模具设计要点

(1)凸、凹模设计 采用改进后结构凸模长度仅22mm,比原来的凸模短lOmm,极大提高了凸模的刚性。由于料厚仅0.1mm且柔软,为保证凸、凹模间隙和维修方便,凹模硬度取38~40HRC,凸模硬度取58~62HRC,材料均为Crl2MoV,表面粗糙度值Ra=0.4μm,刃口一定要研磨锋利。为了加工容易,凹模采用哈夫块结构(件23、25),用线切割三次走丝加工锥度为0.5。

1.支座2.下模座3.导柱4.凹模框5.卸料板 。 6凸模固定板7.推板 8.上模座 9.空心垫板 10.卸料螺钉11.套管12.橡皮13.定位销14模柄15.小导柱16导套7.凸模 18.垫板 19 、20.卸料板哈夫块21.密封圈 22.抽气孔23、25.凹馍哈夫块 24.封盖26.导正钉

(2)卸料板特殊设计卸料板5是该模具设计的关键,其厚度仅5mm,为防止卸料板压料时的变形,橡皮12要采用较软的型号。由于凸模工作部分尺寸小,为了方便加工和安装,在卸料板上嵌人哈夫拼块19和20,其外形尺寸、材料与凹模哈夫块25和23相同,硬度为58~62HRc,其与凸模单面间隙为0.005mm。为保证卸料板运动平稳和整个模具冲压时的刚性,在卸料螺钉10上安装了4个等高套管11。卸料板通过吲定在卸料板上的4个小导柱15导向,小导柱与导套16的配合为H6/h5。

(3)废料排除设计 由于PI材料的静电作用,在冲制之后应非常迅速地排除凹模中不需要的冲孔屑末,以免下次操作时这些填充在凹模中的废屑被吸附在凹模、凸模和片料上,引起凸模折断和影响产品的外观质量。因此冲制时凸模进入凹模要深一点,约1mm,同时在凹模有效刃口5mm以下加工出漏料孔,以保证废料排出畅通无阻。同时在下模座设计了抽气孔22,以形成负压保证冲孔废料顺利排出。

(4)导向设计凸、凹模的导向采用四个滚珠导柱导套保证。小孔凸模17的导向和保护采用小导柱15保证,小导柱15和卸料板为过盈配合。

(5)导正钉设计由于材料柔软,当片料套在导正钉26上后,其孔容易变形。因此,每副模具在不同工位所采用的导正钉孔应避免重复使用:第一工位以涂黑孔导正冲制单数孔,第二工位以没涂黑孔导正冲制双数孔。

4.结语

本文设计的FPcB覆盖层密集孔冲制模凸模长度为22mm,比原来的32mm缩短10mm,极大提高了凸模的刚性和寿命,同时卸料板采用超薄结构。从使用结果看该模具结构合理、生产稳定,维修方便。