1前言

多弧离子镀TiN涂层具有摩擦系数小、硬度高、耐磨、耐蚀、耐氧化等一系列优点,并广泛用于高速钢刀具,但在其他材料方面的应用较少。本文选择 W6Mo5Cr4V2、3Cr2W8V和GCr15三种材料用多弧离子镀设备在其上沉积TiN涂层,通过试验测定TiN涂层的表面硬度、过渡层硬度、 TiN涂层的择优取向以及TiN涂层与基体的结合力,揭示了用多弧离子镀设备沉积TiN涂层时选择基体材料的原则。

2试验方法

2.1试验用基体材料的化学成分

试验用基体材料的化学成分见表1。

表1 试验用基体材料的化学成分

| 钢 号 | 化 学 成 分 % | ||||||||

| C | Si | Mn | Cr | W | Mo | V | P | S | |

| W6Mo5Cr4V2 | 0.82 | 0.4 | 0.4 | 4.10 | 6.35 | 4.80 | 2.10 | 0.025 | 0.03 |

| 3Cr2W8V | 0.35 | 0.34 | 0.4 | 2.40 | 8.30 | 0.35 | 0.03 | 0.03 | |

| GCr15 | 0.99 | 0.30 | 0.35 | 1.35 | 0.025 | 0.02 | |||

2.2实验用基体材料的热处理工艺和硬度

实验采用W6Mo5Cr4V2、3Cr2W8V、GCr15三种材料。试样尺寸为20mm×8mm。三种材料经热处理后硬度分别为64HRC、50HRC、61HRC。三种材料的热处理工艺见表2。

表2 三种材料的热处理工艺

| 材 料 | 淬火温度(℃) | 回火温度(℃) | 回火时间(h) | 回火次数 |

| W6Mo5Cr4V2 | 1230 | 560 | 1.5 | 3 |

| 3Cr2W8V | 1100 | 560 | 1.5 | 2 |

| GCr15 | 840 | 180 | 3 | 1 |

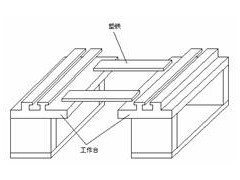

2.3多弧离子镀TiN涂层工艺

多弧离子镀是在美国VAC-TEC公司制造的ATC-500多弧离子镀设备上进行的。

(1)镀前清洗工艺:浸入粗清洗液,超声激励→氟利昂蒸汽浴→氟利昂浸浴→超声SS-1浸浴-超声自来水,去离子水漂洗→氟利昂浸浴,脱水-氟利昂浸浴,脱去残余活性剂。

(2)涂层处理工艺:抽真空→系统加热(充入氩气,辉光放电)→离子轰击→充入氨气,涂层(工作电流100A)-降温出炉。

2.4涂层性能测试

对涂覆后的TiN涂层进行硬度测定、涂层结合力测试及X射线衍射分析。

3试验结果及讨论

3.1涂层的显微硬度、结合力及择优取向

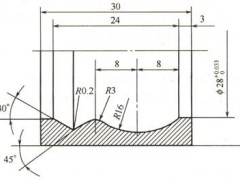

TiN涂层的显微硬度在国产71型显微硬度计上测定,由于涂层较薄(2~3μm),根据资料[1]确定了显微硬度测试载荷选用0.25N,作用时间为15s。硬度测试为5点的有效平均值。结果见表3。

表3三种材料TiN涂层的性能比较

| 材 料 | 表面硬度(HV0.025) | 结合力(N) |

| W6Mo5Cr4V2 | 2100 | 75 |

| 3Cr2W8V | 2000 | 40 |

| GCr15 | 2000 | 32 |

X射线衍射分析在D/MAX-RB转靶X射线衍射仪上进行。TiN在(111)晶面有择优取向,其峰值由大到小排列顺序为W6Mo5Cr4V2、3Cr2W8V和GCr15。

从表3可知,三种材料TiN涂层硬度相近。因为TiN涂层本身具有高硬度,只要测试载荷 不大,测试力不作用到基体上,则测量结果显示的是TiN涂层本身的硬度。因此三种材料对TiN涂层的硬度影响不大。而三种材料TiN(111)的择优取向存在着差异。文献[2]介绍TiN涂层出现择优取向的三步曲:(1)形核;(2)竞争生长;(3)稳定生长。我们认为在TiN涂层的择优取向形成过程中合金元素V起着相当重要的作用,尤其对竞争生长有重要影响,因而使含V量高的材料在沉积TiN涂层时易出现TiN(111)择优取向。高速钢基体表面与TiN涂层间界面在电镜下已观察到区域外延生长[3]。在W6Mo5Cr4V2基体中有约20%碳化物,其中MC型(主要为VC)碳化物与TiN有相同的晶体结构,其点阵常数分别为4.16和4.24,外延生长时错配度仅为1.6%。这样小的错配度对竞争生长是非常有利的,因此含V量高的W6Mo5Cr4V2和 3Cr2W8V钢都有明显TiN(111)择优取向。而具有强烈TiN(111)择优取向的TiN涂层结合力也高,这从表3中可看出。参考文献[4,5]中也指出,具有强烈TiN(111)择优取向的涂层具有好的结合力。

TiN涂层结合力的提高与界面性质的改善也有关。涂层与基体可形成三种不同界面,即:共格结合界面、部分共格结合界面、无相互作用界面。共格结合使涂层具有好的附着力,无相互作用的界面则附着力很差。而合金元素对界面形成影响很大,尤其是合金元素V。对于高速钢基体和TiN涂层界面的电镜观察揭示了区域的外延生长。这样一种生长方式有利于减小内应力,有利于提高结合力。透射电镜研究表明[6],其外延生长方式有两种:(100)TiN∥100VC,(110)TiN∥110VC。

从三种材料成份可知,由于合金元素含量不同特别是V含量的差异,造成区域外延生长的程度不同,使其界面结构发生变化,从而影响到结合力。另外,合金元素也将影响过渡层形成及原子扩散行为,如Ti、N注入及扩散对结合力也有影响。

3.2TiN涂层过渡层中的硬度分布及影响

TiN涂层过渡层中的硬度分布曲线见图。

三种材料TiN涂层过渡层中的硬度分布曲线

从图中可见三种材料在距离表面20μm处的硬度相差很大,这和基体材料热处理后硬度高低及在沉积TiN涂层时沉积温度的高低有很大关系。多弧离子镀设备沉积TiN涂层时的沉积温度在450~500℃范围内,这个温度下沉积涂层时对于基体材料的抗回火稳定性的要求是比较高的。对于高速钢而言,虽然金相检验表明沉积温度在300℃以上时距离表面0.1mm以内处有脱碳现象,但基体硬度在所有沉积温度下保持不变[7]。而GCr15确有较大下降。这和材料的化学成分不同即合金元素含量不同从而造成其抗回火稳定性不同是大有关系的。含有较多合金元素的钢可保证其抗回火稳定性好,在沉积温度下保持较高硬度。而在沉积TiN涂层时基体材料的硬度高能保证涂层与基体的结合力好。其原因是基体硬度高,对TiN有一个强的支撑作用,使镀层与基体结合好,这与大多数的研究结果一致。如基体硬度低,则在载荷作用下,硬而薄的涂层易产生变形、开裂以致导致剥落,从而使结合力下降。从本质上来说,硬度首先取决于材料中键的类型与特性,硬度高则内聚能大、键较短。而镀层与基体的结合力,可理解为单位面积上不使镀层金属与基体金属在界面上相分离的最大作用力。这种作用力主要来自于金属键的作用。金属键合是镀层基体材料结合中最主要的力。不仅镀层与基体材料在彼此的界面处是靠这种力结合,而且在镀层增厚过程中金属晶格的长大也是靠这种力结合。由于基体的硬度不同,其对TiN涂层的金属键合力不同,硬度越高所施加的金属键合力越大,所以涂层与基体的结合力越好。

4 结论

(1)三种材料TiN涂层的表面硬度相近,但结合力相差很大。

(2)具有强烈TiN(111)择优取向的涂层结合力好。

(3)在沉积温度为450~500℃时能保持高硬度的材料,其TiN涂层结合力好。

(4)选择基体材料时应保证其在沉积温度下具有高硬度,同时含有一定量的合金元素尤其是V,这样才能保证TiN涂层具有好的结合力。