0、引 言

快速原型即快速成型RP(rapidprototyping),指根据CAD模型(电子模型)逐层完成实体原型的制造技术。它发展自20世纪80年代后期,是机械工程、CAD、数控技术、激光技术及材料科学的技术集成,它可以自动而迅速地直接由CAD模型制作三维实体,而不需要机械加工和任何模具。具体来说快速原型技术是把在CAD系统上建立的三维实体模型离散化,在实体模型的高度方向上按几何形状变化分成不同厚度的薄层,用这些不同高度的层面信息来控制成型设备进行层面加工。将这些薄层堆积起来,便得到加工所需的三维造型。

1、基于直角坐标机构的快速原型机分析

目前快速成型制造技术的具体工艺不下30余种,最为成熟的有4种[1],即熔融沉积造型FDM(fuseddepositionmodeling),立体印刷成型SLA(stereolithographyapparatus),层合实体制造LOM(laminatedobjectmanufacturing),选域激光烧结SLS(selectivelasersintering)等。近年来所开发各种快速原型机,虽然所用工艺不同,但是其机械机构部分和分层软件原理却是大致相同。普通直角坐标机构的快速原型机在加工圆环薄壁零件时,存在着一些缺点。首先从直角坐标机械机构看。拿我校所购买的美国Stratasys公司生产的双喷头FDM为例,其运动由XYZ3个方向3个坐标实现。Z方向实现零件的层面转换,依次加工零件各层。而在平面直角坐标下喷头的X和Y向的移动而实现截面加工。利用直角坐标机构的快速原型机加工旋转体零件,在填充截面内部时,喷头的圆弧运动轨迹常用直线段代替。如图1所示,喷头的原始位置在O点,沿图中所示的轨迹运动,经A点到B点开始吐料,然后沿BC—CD—DE—EF,直至加工完成整个截面。圆弧段BC在加工过程中是由直线段BC代替的,而且,图中看到的斜线段CD和EF实际上是垂直于X轴的。所以,这便带来零件轮廓的失真现象。尤其是薄壁零件,其截面一般是圆环,而且内圆和外圆的半径相差不大。要想得到较为精确的零件,对快速原型设备的精度要求就很高。理论上讲,只要圆弧BC和垂线段CD足够短,也就是说,让喷头的直径足够小,控制X和Y向运动的驱动机构足够精确(主要是控制喷嘴在X和Y向同时运动),就可以还原出零件的真实轮廓。但是,这不仅对技术上提出了较高的要求,而且成本较高,价格昂贵。从根本上讲,喷头的直径还是存在的,所加工工件的轮廓依然是近似出来的。所以,在加工截面为圆环(内外圆半径相差不大)的薄壁零件时,采用XY直角坐标无法从根本上解决这一问题。

其次,从普通快速原型机的分层软件来看,快速原型制造软件技术的原理都是采用分层累加法,即用CAD造型,生成STL文件,分层切片等步骤进行数据处理,借助计算机控制成型机完成材料的形体制造。大部分的分层软件都是在STL文件格式的基础上进行的,因此,要对模型进行表面网络化处理,用三角形平面片来近似原来的曲面或平面。此种文件格式进行分层,所得到的曲线是由若干小的线段连接而成。所以,在加工圆环薄壁零件时,经过分层所得到的层片边界是多边形而非圆形。以此作为加工迹线必然得不到截面真实形状。

为了解决上述两种现象,文中提出了利用极坐标原理而设计快速原型机的思想,并且在此基础上提出了其分层软件的技术解决方案。

2、基于极坐标快速原型机的基本机构

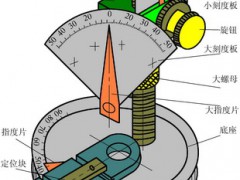

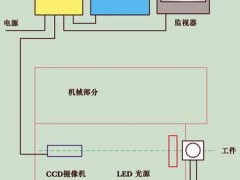

采用极坐标机构的快速原型机基本机构示意图如图2所示。电机1控制工作台的升降(z向),由此而实现零件的逐层加工。由电机2控制喷嘴部分的旋转(控制转角θ),由电机3来控制喷嘴部分的径向运动(r向)。

和普通的直角坐标系的快速原型机相比,采用此种机构的快速成型机在加工旋转体薄壁零件的优势是显而易见的,主要表现在以下几个方面:

a.喷头运动轨迹是真实的圆,而不再是近似的多边形。

b.加工时零件截面轮廓一次完成,从而缩短加工周期。

c.控制电机运转的参数只有所得截面的半径和旋转的角度,因而控制设计较为简单。

d.采用此种机构研制开发简单,是一种经济型的小型快速原型机,适合教学研究使用。

3、基于极坐标机构快速原型机的分层软件解决方案

从CAD到RP数据转换的方法有2种,一种是对STL文件进行分层处理。基于这种文件格式,要对模型进行表面网络化处理,用三角形平面片来近似原来的曲面或平面。STL文件记录每个三角形平面片的顶点坐标和法向矢量。由这两点可以看出,使用STL文件不仅数据量大,而且曲面的网格化近似降低了模型的精度。虽然目前STL格式文件已经成为事实上的工业标准,但由于它的上述缺点,寻求何种合适的数据格式(如IGES,STEP,CFL等)作为CAD和RP的接口是近年来研究的热点[2]。另一种是在CAD模型的基础上直接进行分层处理[3],不但可以避免表面网格化所带来的误差,也无需借助中介的文件转换格式。但若是基于直角坐标机构,这种直接对CAD模型分层的方式需要更为复杂的算法。而在极坐标机构的基础上,采用直接分层却大大简化,不需要复杂的算法。

在诸多CAD软件中,AutoCAD可以满足三维造型到截面几何数据获取的要求[4]。由于AutoCAD的UCS功能和获取截面命令,可以很方便的得到三维实体的任意截面几何数据。

3.1 圆环截面加工迹线生成方法

对于薄壁旋转体零件,在它的高度方向上的任意横截面均为圆环形。由于快速原型制造中使用的是相应的圆环截面的扫描线作为加工迹线,。因此在得到了截面信息后,可以用AutoCAD的绘制圆的命令Circle在圆环截面内部绘制圆,以此作为加工迹线,称为同心圆法。这些圆的半径应在圆环的内外圆半径之间。所绘制的最大圆的半径应该为圆环截面外圆半径减去喷嘴的直径。而最小圆的半径应为圆环截面内圆半径加上喷嘴直径。例如,某一圆环截面的外圆半径为R,内圆半径r,喷头的半径Rj,则所绘制的最大圆半径Rmax和最小圆半径Rmin用以下公式确定:

Rmax=R-Rj(1)

Rmin=r+Rj(2)

而所绘同心圆的个数则根据所绘制的最大圆半径Rmax和最小圆半径Rmin以及工件的质量要求决定。设两相邻同心圆半径之差为U,U的大小反映了工件的质量。U越小,工件密度高,强度较好。但是U不能小于喷头直径,否则产生干涉。同心圆的个数M可由以下公式确定:

M=(Rmax-Rmin)/U+1(3)

各同心圆半径依次为:

Ri=Rmin+iU或Ri=Rmax-iU,i=0~5(4)

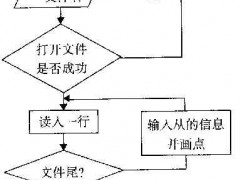

由于用AutoCAD绘制圆的顺序便决定了加工顺序,所以,为方便加工,绘制同心圆时从靠近内圆的部分开始绘制。只要通过连续的调用CAD模型高度方向上各个截面几何数据,接着进行数据处理,绘制同心圆,然后提取同心圆的数据信息,即可方便的转换成可控制电机运转的代码,完成分层的要求。具体的分层软件其运行流程如图3所示。

如图4所示,此时喷头的运动轨迹从O点出发,到达A点后喷头开始吐料,并沿圆1运动一周(应该略小于360°),然后自A点沿直线段AB运动至B点,最后沿圆2运动一周,以此类推,直至完成加工要求。对于剖切所得到的各个截面,在绘制完同心圆之后,截面信息包括圆环截面的轮廓和所绘制的填充圆环内部的同心圆。而实际的控制喷嘴运动的加工迹线是那些同心圆,因此应该把同心圆画在和圆环轮廓不同的图层上,通过dxfout命令以DXF文件格式保存,为生成电机控制指令作准备。由于所得到的加工迹线均为圆形,所以,采用极坐标机构,决定控制电机的运转参数只要有半径就可以得到。

根据上述思想,该分层软件是在Windows2000下,通过ObjectARX对AutoCAD2002进行二次开发,编程语言使用VC++6.0。ObjectARX是Au todesk公司针对AutoCAD(13.0或以上版本)平台上的二次开发而推出的一个开发软件包,它支持面向对象编程[5]。

3.2 壁厚较厚的薄壁零件分层方法

由于快速原型技术是基于离散/堆积的分层制造思想,所以层与层间的粘合的好坏直接影响到制品的质量。快速原型技术是以截面的扫描迹线作为加工轨迹的,对于直坐标机构的快速原型机,为了提高层与层间的粘合度,层与层间的扫描方向应是互相垂直的,这样可以使加工不同层时,喷头运动轨迹交织进行,因而粘合强度较好。而极坐标加工时加工迹线均是圆形,这无疑使相邻层间的粘合强度降低。薄壁零件的壁厚较薄时,此种加工方法仍是可取的。而对壁厚较厚的薄壁零件分层加工轨迹,可以用另外一种方法来实现。

在获得某一截面图形后,可以做出如图5所示的轨迹线。假设所得到截面的外圆直径为2R,内圆直径为2r。喷头半径为Rj,可以看出喷头的运动轨迹从O点出发,自A点开始吐料,经过直线段AB,再经由圆弧BC到达C点,随后沿直线段CD到D点,接下来再经圆弧DE到E点,依次进行下去,最终回到A点。直线段AB和CD均沿半径方向指向圆心。其中圆弧BC的半径为Rmax,可由式(1)确定,而圆弧DE的半径为Rmin,由式(2)确定。该种填充截面扫描线的方法称为圆弧半径法。与该层相邻的上下两个截面,则仍可以以同心圆法得出喷头运动轨迹。两种方法交替进行,即可得到整个三维造型的各个截面扫描线。在进行截面数据处理时,也应把填充的直线段AB—圆弧BC—直线段CD—圆弧DE,直至回到A点的轨迹画在和内外圆截面不同的图层上,单独以DXF文件存储,为进一步生成驱动指令做准备。

使用此种方法,可以看到各层之间加工交织进行,这无疑提高了层与层间的粘合强度。而此种方法与直角坐标机构的快速原型机相比,其优势依然存在:不仅运动轨迹简单,而且还保证了内部截面轮廓的圆弧特性。但是,这种圆弧半径填充截面轨迹的方法较为烦琐,这便使得程序的编制较为复杂。另外,由图中也可以看出,直线段AB和CD都是指向圆心,靠近圆心的地方比较密集,所以当零件厚度较厚时,喷头容易出现干涉问题,而且会出现靠近外圆部分物料较稀疏,靠近中心部分物料较密集的密度不均现象。但是,在加工薄壁零件时,这种情况时可以忽略不计,是可行的。

4、应用实例

对设计出来的茶杯三维造型进行分层处理,如图6a所示。运用我校所购美国Stratasys公司生产的双喷头FDM随机所带的分层软件直接对茶杯的STL文件进行分层,所得的某一截面的加工轨迹(喷头的运动轨迹)如图6b所示。由于茶杯壁较薄,图中可以明显看到所生成的锯齿形加工轨迹存在不连续和不均匀的现象。这就会造成茶杯的薄壁厚度不均匀。另一方面,采用直角坐标机构,由于驱动机构精度有限,最终影响成品的质量。

而通过极坐标机构快速成型设备,用前述的方法编程软件运行,对茶杯的三维图形进行直接分层,可得其某一截面的加工轨迹如图6c所示。由于杯壁较薄,此时的喷头运动轨迹均为圆,通过极坐标机构也可方便实现,所以可有效防止上述情况的发生,进而提高了成品质量。

5、结束语

a.利用柱坐标机械机构的快速原型机可以有效的解决在加工旋转体薄壁零件的轮廓失真现象,即在加工截面轮廓是圆环型的零件,柱坐标机械机构可以真实的加工出其轮廓。

b.采用柱坐标机构的快速原型机不仅成本较低,而且控制系统简单,分层软件方案解决较为简便,可以方便的对CAD模型直接分层,避免STL文件近似造成的误差。

c.它的分层软件可以基于AutoCAD软件开发完成,所以便于广泛应用,是快速原型机一种经济型的解决方案,便于研制与开发,可以很好的解决薄壁零件的加工问题。

d.对于壁厚较厚的零件加工截面轨迹,文中提出了一种简单的解决方法,即结合同心圆法和圆弧半径法来填充截面扫描线,但是还存在着一定的缺点,有待于完善。