学习了金属切削过程基本规律的应用以后,就要学会运用规律,用于指导生产实践。本节主要从控制切屑、改善材料的切削加工性、合理选择切削液、合理选择刀具几何参数和切削用量等五个方面问题,来达到保证加工质量、降低生产成本和提高生产效率的目的。

一、工件材料的切削加工性

工件材料的切削加工性:是指工件材料被切削成合格零件的难易程度。其研究的目的是为了寻找改善材料切削加工性的途径。

1、评定工件材料的切削加工性的主要指标

·刀具耐用度指标:

切削普通金属材料:用刀具耐用度达到60min时允许的切削速度V60的高低来评定材料的加工性。

切削难加工金属材料:用刀具耐用度达到20min时允许的切削速度V20的高低来评定材料的加工性。

同样条件下,V60或V20大,加工性越好。

相对加工性:KV=V60/V060 ,(以45钢的V60为基准,记为V060)

·加工表面粗糙度指标:粗糙度值越小,加工性越好。

·另外,还用切屑形状是否容易控制、切削温度高低和切削力大小(或消耗功率多少)来评定材料加工性的好坏。

其中,粗加工时用刀具耐用度指标、切削力指标,精加工时用加工表面粗糙度指标,自动生产线时常用切屑形状指标。

此外,材料加工的难易程度主要决定于材料的物理、力学和机械性能,其中包括材料的硬度HB、抗拉强度σb、延伸率δ、冲击值αk和导热系数k,故通常还可按它们数值的大小来划分加工性等级。

2、改善材料切削加工性的措施

·调整化学成分

如在不影响工件材料性能的条件下,适当调整化学成分,以改善其加工性。如在钢中加入少量的硫、硒、铅、锁、磷等,虽略降低钢的强度,但也同时降低钢的塑性,对加工性有利。

·材料加工前进行合适的热处理

1.低碳钢通过正火处理后,细化晶粒,硬度提高,塑性降低,有利于减小刀具的粘结磨损,减小积屑瘤,改善工件表面粗糙度;

2.高碳钢球化退火后,硬度下降,可减小刀具磨损;

3.不锈钢以调质到HRC28为宜,硬度过低,塑性大,工件表面粗糙度差,硬度高则刀具易磨损;

4.白口铸铁可在950~1000 °C范围内长时间退火而成可锻铸铁,切削就较容易。

·选加工性好的材料状态

1.低碳钢经冷拉后,塑性大为下降,加工性好;

2.锻造的坯件余量不均,且有硬皮,加工性很差,改为热轧后加工性得以改善。

·其它

采用合适的刀具材料,选择合理的刀具几何参数,合理地制订切削用量与选用切削液等。

二、切削液

1、切削液的作用

·冷却作用:使切削热传导、对流和汽化,从而降低切削区温度。

·润滑作用(边界润滑原理):切削液渗透到刀具与切屑、工件表面之间形成润滑膜,它具有物理吸附和化学吸附作用。

·洗涤和防锈作用:冲走细屑或磨粒;在切削液中添加防锈剂,起防锈作用。

2、常用切削液及其选用

1)水溶液:水溶液就是以水为主要成分并加入防锈添加剂的切削液。主要起冷却作用。常用的有电解水溶液和表面活性水溶液。

·电解水溶液:在水中加入各种电解质(如Na2CO3、亚硝酸钠),能渗透到表面油膜内部起冷却作用。主要用于磨削、钻孔和粗车等。

·表面活性水溶液:在水中加入皂类、硫化蓖麻油等表面活性物质,用以提高水溶液的润滑作用。常用于精车、精铣和铰孔等。

2)切削油:主要起润滑作用。

·10号、20号机油:用于普通车削、攻丝

·轻柴油:用于自动机上。

·煤油:用于精加工有色金属、普通孔或深孔精加工。

·豆油、菜油、蓖麻油等:用于螺纹加工。

3)乳化液:由水和油混合而成的液体。生产中的乳化液是由乳化剂(蓖麻油、油酸或松脂)加水配置而成。

浓度低的乳化液含水多,主要起冷却作用,适于粗加工和磨削;浓度高的乳化液含水少,主要起润滑作用,适于精加工。

4)极压切削油和极压乳化液:在切削液中添加了硫、氯、磷极压添加剂后,能在高温下显著提高冷却和润滑效果。

三、刀具几何参数的合理选择

刀具几何参数主要包括:刀具角度、刀刃的刃形、刃口形状、前刀面与后刀面型式等。

1、前角、前刀面的功用与选择

·前刀面:有平面型、曲面型和带倒棱型三种。

| 平面型前刀面: | 制造容易,重磨方便,刀具廓形精度高。 |

| 曲面型前刀面: | 起卷刃作用,并有助于断屑和排屑。故主要用于粗加工塑性金属刀具和孔加工刀具。如丝锥、钻头。 |

| 带倒棱型前刀面: | 是提高刀具强度和刀具耐用度的有效措施。 |

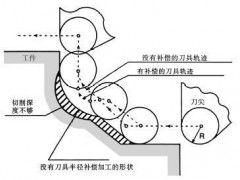

·前角的功用:前角影响切削过程中的变形和摩擦,同时又影响刀具的强度。

前角γo对切削的难易程度有很大影响。增大前角能使刀刃变得锋利,使切削更为轻快,并减小切削力和切削热。

但前角过大,刀刃和刀尖的强度下降,刀具导热体积减少,影响刀具使用寿命。

前角的大小对表面粗糙度、排屑和断屑等也有一定影响。

·前角的选用原则:在刀具强度许可条件下,尽可能选用大的前角。

工件材料的强度、硬度低,前角应选得大些,反之小些(如有色金属加工时,选前角较大);

刀具材料韧性好(如高速钢),前角可选得大些,反之应选得小些(如硬质合金);

精加工时,前角可选得大些。粗加工时应选得小些。

2、后角、后刀面的功用与选择

·后角的功用:后角αo的主要功用是减小后刀面与工件间的摩擦和后刀面的磨损,其大小对刀具耐用度和加工表面质量都有很大影响。后角同时又影响刀具的强度。

·后角的选用原则:粗加工以确保刀具强度为主,可在4°-6°范围内选取; 精加工以加工表面质量为主,可在αo=8°-12°

一般,切削厚度越大,刀具后角越小;

工件材料越软,塑性越大,后角越大。

工艺系统刚性较差时,应适当减小后角(切削时起支承作用,增加系统刚性并起消振作用);

尺寸精度要求较高的刀具,后角宜取小值。

3、主偏角、副偏角的功用与选择

主偏角κr:的大小影响切削条件(切削宽度和切削厚度的比例)和刀具寿命。

在工艺系统刚性很好时,减小主偏角可提高刀具耐用度、减小已加工表面粗糙度,所以κr宜取小值;

在工件刚性较差时,为避免工件的变形和振动,应选用较大的主偏角。

副偏角κr:影响加工表面粗糙度和刀具强度。其作用是可减小副切削刃和副后刀面与工件已加工表面之间的摩擦,防止切削振动。κr的大小主要根据表面粗糙度的要求选取。通常在不产生摩擦和振动条件下,应选较小的κr。

4、刃倾角的功用与选择

刃倾角λs主要影响刀头的强度和切屑流动的方向。

刃倾角λs选用原则:主要根据刀具强度、流屑方向和加工条件而定。

粗加工时,为提高刀具强度,λs取负值;精加工时,为不使切屑划伤已加工表面,λs常取正值或0。