敞模加工

敞模加工采用单模腔模具(阳模或阴模),产品只有一个成品表面。典型情况是敞模加工,在树脂固化过程中,不使用压力,或者相对来说压力很小。敞模加工用下列技术进行操作手工铺叠(又称触压成型);机械铺叠;手工喷附和机械喷附。许多制造厂都是将这些技术中的两个或几个结合在一起,以利用每种方法的固有优势。

敞模加工较之其它增强塑料加工方法有几个优点。这些优点如下:设计上的灵活性;可以制造大的和复杂的制品;最小的设备投资;模具制造成本低;很多材料都适用于低成本的模具(木材、金属。熟石膏和增强塑料);设计好的部件易于改变;可以埋设嵌件和进行增强;可进行夹心结构设计以及母模制造经济。

敞模加工也有某些缺点。劳动强度大;所得产品质量和重现性在很大程度上取决于人工操作的熟练程度。新近在机械化技术方面的进展缓解了这一难题,不仅提高了所得制品的质量和重现性,而且还提高了生产率。

此外,敞模加工固化时间比其它加工方法更长一些。在有些情况下,生产厂选择利用热加速固化时间。

敞模加工被广泛用于制造各种产品,包括船身、汽车部件、管子、罐、游泳池、淋浴室支架以及各种母模制件。

工艺

模具准备 敞模加工是通过将一剥离膜或涂层施加于敞模模具里开始的。如果制品的表面较为重要的话,可施加一凝胶层。在铺叠和喷附操作中,凝胶层通常是用喷枪进行的,下面还要讨论。

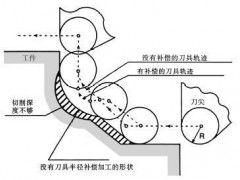

铺叠 将已加入催化剂的树脂和各种形式玻璃纤维增强体施工于敞模中。传统上,手工铺叠是应用最广泛的铺叠技术,但装备技术的进步促使机械铺叠的应用增加了。

手工铺叠 专门指用人工将增强材料铺于敞开模具中。粗纱织物层、碎切纤维毡片或玻璃纤维布都成卷供应作为增强材料应用。利用模板或者模型,将增强体退卷,切成所需尺寸,安置在已准备好的模具上。然后以加过催化剂的树脂浸渍(或称浸润)增强层。树脂浸渍可以用盛料桶一刷涂法,或是用喷枪和泵送系统。辊、刮板或刷都可用来压实层压材料并除去所夹杂的会使产品性能变坏的空气泡。交替施工树脂层和增强层,每一新层用手滚压。

盛料桶一刷涂法目前主要应用在小批量生产中,大多数生产厂采用喷枪和泵送系统的手工铺叠,以求更迅速以及更稳定地加入树脂混合料使层压材料更好浸透。高度准确的计量可借助于精密的配制设备来完成,有几种手持混合器和桶式混合器可使用盛料桶一刷涂法所用的混合树脂和催化剂。

在小批量生产之工厂中手工铺叠法显示几个优点,包括设计与模具上的灵活性,以及设备价格较为便宜。这种方法可以应用在对尺寸几乎没有限制的模具上,而且损坏的或者是不合格的模具往往在生产过程中很容易修复。手工铺叠特别适用于复杂多变的工作状况,因为它有可能从经济上比较划算地更改设计,包括可以加上增加强度的条、块或者肋。

机械铺叠 过去的几年里,设备创造者开发了通称为“浸渍机”的装置,尤适用于铺叠方法的自动化。如同在手工铺叠中一样,模具首先要用涂脱模剂(需要时用凝胶层),毡片、纤维或织物卷要放置在浸渍槽上,令其通过树脂浸渍槽。被浸润的材料通过一些辊筒,辊筒设计的辊隙等于所要求的层压材料的厚度。该辊隙决定着增强树脂的含量,材料在流经带有辊隙的辊筒时,过量的催化型树脂就被除去。当物料离开浸渍槽时,操作者就把它置入模具中。材料加工速率取决于三个因素:所需层压材料的厚度,材料编织的紧密一松弛程度,以及浸渍材料所用树脂的种类。利用浸渍机已做到使玻璃纤维含量超过 55%(重量)。玻璃纤维含量的增加促使节约了树脂,提高了制品的强度,而却减小了制品的重量。

以“控制”提高质量

与手工铺叠法相比,某些浸渍机控制树脂对玻璃纤维含量比的能力为所需比值±2%,从而提高了产品的质量和恒定性。生产率的调节必须考虑诸多因素,包括树脂的种类,所需生产速度,以及织物的编织型式(紧密织物必然要求较长时间浸在树脂槽中,才能浸透)。浸渍机适用的尺寸范围从小型手提式的直到安装在桥式起重机上、用于加工长达200ft船身层压材料的大型装置。可以买到这些带机械化辊平系统的大型装置,它能够在四个方向上移动,转动360°,有时可垂直伸缩30ft,它们被用于辊平大面积的层压材料,和浸渍机一样,有在多方向上移动的能力。一般说来,浸渍机最适合层压大型、简单形状制品时使用。

喷附这种方法涉及所用设备包括喷枪、玻璃纤维切断装置、泵送系统以及有时包括大容积或物料储罐。在层压材料铺叠或喷附前将凝胶层覆于模具上时,也采用喷附法。喷附可以是手工操作(喷枪由操作者直接用手持拿)或者机械化。在机械化喷附中,喷枪可以接到由操作者控制的往复运动机器上,或者由机器人操纵,而机器人则由操作者指令其正确喷附技术。

有四种主要类型的喷枪可以适用:内混空气式;无气内混式;外混空气式;无气外混式。

内混式。在内混式设备中,树脂和催化剂在喷枪头内混合。树脂和催化剂以两个分开的料流,在自喷嘴喷出之前流人喷枪头内的单一混合室中,内混设备强烈混合树脂和催化剂,制成成品层压材料具有高质量。完全彻底的混合还减轻了超喷,因而减少了废弃树脂的量。这对于航海产品需覆以凝胶层的应用来说尤为重要。目前认为,催化剂混合得当对防止凝胶层起泡至为关键。内混设备需要一个溶剂冲洗系统,如果生产停止时必须应用它。

外混式。外混式中,采用一个喷枪头或两个独立的喷枪头,混合过程在空中发生。外混体系的一个主要优点在于,它不需要溶剂冲洗系统,而只需要在工作结束后进行清洁。其结果是设备的复杂操作步骤简化了。不过,外混设备不像内混那样能产生强烈的混合,低效的混合导致催化剂的利用效率的降低,而且催化剂会出现超喷现象。

有空气与无空气喷枪的比较。有些喷枪将空气注入树脂或催化剂的料流中,但这会导致大量的超喷和发烟,尤其是当树脂和催化剂在外部被混合时更甚。把空气引入内混型设备中往往是将空气注入喷枪混合室或喷嘴孔。带有空气的枪内混合增加了层压材料内的夹气量,因而增加多孔性,虽然它生产不出来像无气装置中那样的高质量的层压材料,但是用空气的设备操作起来却比较简单。

大气质量与设计

由于制约工作场所挥发性有机化合物含量的规定更为严格,生产者严密关注着不同喷枪设计产生的挥发性有机化合物的含量水平。发现无空气内混式产生的烟雾现象最少,这是因为所用低压产生较大液滴,这些液滴留在了喷雾扇形范围内。在无空气内喷枪中采用的低液压雾化作用将树脂破裂成大的液滴,这些液滴则以更少湍流,更少以雾和烟的形式喷到模具上。喷射出的较大液滴提供使织物较好的初期浸透,道理是因为较重的液滴有较大的冲击力和穿透力。表1列出了四种类型喷枪的优缺点。

在切断的玻璃纤维和催化型树脂混合物被喷附在模型上以后,用手压辊或自动滚平系统压实层压材料。虽然手压辊对较小的制件来说已足够了,但自动化的滚平系统对较大的、相对平坦的表面来说,却提供了快得多、质量也更恒定得多的最终产品。

采用喷附系统代替手工铺叠有几个优点。前者快得多,人工费用也省得多。和手工铺叠一样可采用低成本的模具,还有,由于可买到手提式喷附设备,故有可能现场施工生产制品。一般说来,喷附系统在敞模加工技术中应用最广。

烟雾确是问题

与之竞争的一些方法相比,喷附设备的一个缺点就在于,如果未能采用合适的设备和正确的操作方法,在工作场所就可能产生烟雾。和手工铺叠一样,劳动者的技术熟练程度在决定产品的质量和均一性方面,起着重要的作用。

在手工喷附中,操作者利用手持喷枪直接在模具上喷涂。就操作和维护设备以及为使所得制品达到最佳的层压样式这些方面来说,需要一定的技巧。由于层压制品的质量和恒定大部分取决于操作者的熟练程度,制品在重量和质量上是可能有差异的。

喷附生产过程的机械化促使制品质量得以有较高的恒定性,并且减少了劳动力。有两种主要类型的机械喷附机,即往复式机器和机械人喷附装置。

往复式机器采用间歇式喷枪和(或)一凝胶层用喷枪在一活动模具或台上通过。喷附和滚平都是完全自动化的。无空气凝胶层喷附生产率为 5 400ft2/h,胶层可达厚15mil。

当层压材料厚为1/16in和玻璃纤维含量为30%时,层压材料的生产速率约为 2 700ft/h。伴随这种高生产速率,用往复式机器生产之产品质量高度恒定。有些生产厂提供的往复式机器作为成套交钥匙工厂工程的一部分,该全套设备不仅包括往复式机器,而且还包括固化炉、模具平台和模具制造装置。

往复式机器受产品多样化所限制,该法通常最适于生产大型平板或其它设计简单的产品。

机器人喷附装置。在这种生产中,熟练的操作者通过人工控制机器人手臂的方法实施喷涂操作,“教会”机器人生产层压制品的具体方法。操作者的活动(包括速度、喷枪的角度和喷枪运动的方向)都被储存在机器人计算机中。然后,机器人就能在同样的其它制品上准确重复操作者的活动。还可以使机器人的活动比操作者原来速度重复得更快些或者更慢些。一般,人工滚平操作与机器人喷涂装置连在一起使用。

机器人的优点

机器人喷涂装置为生产厂家提供了若干优点。层压制品质量恒定,机器人能够通过设计好的程序,对那些大多数机械喷附系统进行不了的、更为复杂的制品进行喷涂。

还有,可以生产变化多端的各种各样的制品,而无须增加贵的新的装备。只是,机器人喷附系统取决于“教会”机器人之操作者的技术熟练程序。

机器人装置最适用于重复制造的情况,包括复杂喷附加工。如同其它喷附装置那样,得当的操作和合适的装置是减少挥发性有机化合物散发的关键。