切入法铣削(或称全面进给铣削或插进法铣削—译注)提供一种高生产率铣削深凹坑的方法,不需要高速加工。一台较陈旧的加工中心,可能速度较低,但只要机床刚性好,它有可能通过使用一把长刀具,用一系列的重叠切入,粗切材料,达到高的金属切除率。这些切入是直线的Z轴运动切入工件,类似于钻削运动。某些铣刀被设计成用于这种切削方法,效率很高,据CAD/CAM发展商Delcam介绍,某些型式的切入法用这类方法切削,效率更高。

Delcam解释它的关于切入法铣削的概念,作为该公司最近在法国巴黎举行的有关航空和航天加工会议的一部分。该公司说,用切入法铣削,很少人想到刀具路径。大多数用户倾向于以为直线、平行的排切入就足够了。

“光栅”型切入如下进行:初始孔加工(或用钻削)以后,第一次切入铣削与这孔重叠(每次切入必须与开口重叠,以便排屑)。然后,第二次切入与第一次重叠,等等—用直线的排切入,运行凹坑的长度。在铣完这样的第一排以后,刀具登上去,铣第二排,与第一排重叠,等等。

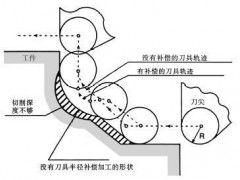

这方法产生第一排的问题,Delcam说。用这方法加工的”槽”留下很小的空间排屑,因而切屑似乎压得太紧密。另外,沿这排重叠每次切入不外乎是先前的切入,因而材料不断堆高。

另外一个问题是,一系列的直排可能不是很好地适合凹坑的形状。对于航空工业中那些典型的、奇形怪状的零件,尤其是这样。如果切入的形状不能适合凹坑的形状,那么,“一个一个直立”的遗留材料可能留在凹坑边缘的周围。

该公司说,一种较好的方法是按圆弧形状接续切入。起点仍然是一个初始孔,第一次重叠切入用它。但是然后,第二次重叠切入可以用第一次切入和初始孔,等等—以后的切入按照围绕初始孔的圆弧。然后,第二系列的切入可以按照围绕这切出来的区域的轨迹的大圆弧来切入,等等。

典型的、直线型切入的一个明显优点是编程容易。直线悱切入较容易产生软件。较复杂的形状如一系列的弧形,必须由编程员来绘制。按照这种形状进行铣削,确实生产率和效率更高,该公司说,但编程的确要多费些时间。

具备这个特点的CNC,运行同一个零件多次,通过每次的试图改进,能把该零件加工得更好、更快。

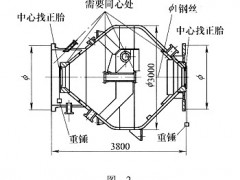

为了控制振动,这位机床制造商说,直线电动机与滚珠丝杠比较,选择哪个,不像电动机在哪儿加力那么重要。

一些CNC自夸具有这能力。在什么情况下机床才适合具有这性能?

沿着一种型式的弧的切入法铣削,可以为较慢的机床高效铣削凹坑,提供更好的方法。