“唯一的办法是从现有模具上采集大量数据用来产生CAD模型,再反过来用它制造出零件,从而完成维修。”ABCO销售经理Art DeBonville说。

采用传统的平板测量仪器,例如高度规和卡尺等来做这个工作是不可能的。DeBonville补充说,“这样做要用很长时间,而且其数据要用来产生CAD模型也不够可靠。”

ABCO决定利用三坐标测量机把模具尺寸数字化。该公司用这种方法对模型进行数字化已经有一些经验。最近有一个项目就需要复制模具,也是因为设计数据有些问题,从模具收集精确的尺寸数据,ABCO的工程师们才有可能正确地复制出已有的模具。

“至少,在那个项目中,我们还有些设计数据可供使用。”DeBonville说,“而这次做的模具项目简直可以说是‘白手起家’,任何数据都没有。”

将扫描技术融为一体

为了做好此项目,要参考以往的经验,DeBonville和在罗德岛州North Kingstown的Brown & Sharpe精密计量中心联系,该中心答应提供全方位的技术支持,包括技术应用、基于合约的检验和编程等服务。

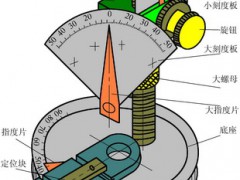

要对模具的挡板尺寸进行数字化。Brown & Sharpe的应用工程师使用的是配用QUINDOS®测量检验软件的CHAMELEON三坐标测量机,CHAMELEON采用单点探测技术采集大量的数据,完成对棱柱形零件的尺寸测量,并用扫描技术来精确定义曲面的其形状。

CHAMELEON的控制系统包括了可支持连续高速对模拟开环和闭环扫描,以及进行精确数据评价的模拟算法,,数据传输速度达到120点/秒。

这项功能,结合了获得专利的在线温度补偿系统和先进的全铝机器结构,能够减少由于整机结构上的弯曲和振动所产生的影响,并赋予了CHAMELEON超高的精度。

为了ABCO的这项工作,CHAMELEON配置了一个模拟式扫描测头做连续顺序扫描,并不断把大量数据传送回系统计算机。利用三坐标测量机进行扫描,是一种进行数据自动采集从而达到精确地定义工件的形状的目地。这种方法最常用于快速做样机时模具和模型的数字化,复杂的异形体表面要完全定义,并把数据传送到CAD/CAM系统。

“光学垫片在这些模具中仅配有几成的间隙。”DeBonville说,“所以,周边和定位点上的数据需要有很高的准确度。数字化运作必须极其精确和详细。”

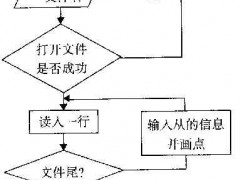

在这种连续扫描应用的场合中,Brown & Sharpe的应用工程师们使用所谓的闭环系统,其探针检测部件表面朝向的变化、并自动调整以保持和部件表面的接触。除了连续扫描之外,应用工程师们还使用一种叫做“密集扫描”的数据采集技术,即测头离开部件的表面,轻轻移动并重新接触部件,逐个点采集数据。密集扫描的运动轨迹是根据最后几个数据收集点的方向变化来修正的。软件根据最后的几个数据计算方向变化的趋势,作出收集下一个数据的点应当移到什么地方的假设。

在扫描过程中收集的数据自动地被送到计算机里,由QUINDOS软件来分析这些数字。ABCO将把测量结果直接上传到Pro-Engineer的CAD系统。

“我们要利用这些数据生成一个模型。利用此模型,我们可以对需要修理的地方准备一个程序来做线型EDM文件。我们还要使用这些数据来建立一个加工程序,生产破损区的替换补丁。”DeBonville说。

精密光学表面的数字化

项目的第二部分是收集尺寸数据来定义模具中的光学垫片。“光学垫片的表面是一种经过高质量的、非常精密的机加工和抛光的表面。”DeBonville说。

一般地说,对于复杂形状的工件,如光学垫片,需要用非接触式传感器,如激光测头进行测量。然而,由于光学垫片表面高度抛光,激光被反射回到传感器,会影响到数据的精度,替换的方法是,使用接触表面的数据收集传感器。又由于光学垫片对于即便是手指头碰一下都十分敏感,接触的方式还必须修改才能成功。

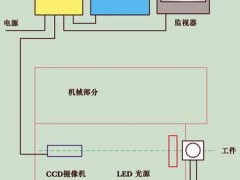

光学垫片上的数据收集是在Brown & Sharpe PMM精密测量机上进行的,配用QUINDOS软件。采用同样的密集扫描技术。

PMM是一种非常精密的三坐标测量机,可以从事各种测量和检测工作,包括对棱柱形工件的点到点测量以及对已知和未知异形工件的精密扫描。

“PMM测头的探测力是可以编程。”DeBonville说,“和Brown & Sharpe应用工程师一道工作,我们可以调节探测力,使它不会在光学垫片上留下痕迹。”为了加速这个过程,用来定义垫片形状所需采集的点也事先进行了定义。

“数据点的数量可以帮助确定弧的精度。”DeBonville说,“在某些地方,我们需要比较高的采点频率。我们在两个方向每千分之五英寸取一个点,在其它不太重要的地方,则不需要那么高的点密度,大约每千分之十英寸取一个点。”

用数字化过程收集到的信息,ABCO可以生成CAD文件和线型EDM文件,生产出全新的模具光学垫片。

加工验证

ABCO最近在生产车间又添置了Brown & Sharpe GAGE 2000 R型测量站,它的操作界面易学易懂,使用户能快速进行1、2、3维测量和检验工作,不必编程和做额外的键盘输入工作。

“我们用它来作为检验我们数控加工运作的工具,”DeBonville说,“并确保我们工件的编程或加工过程本身没有什么问题。”

检验工作通常是在切削之后、抛光磨工序之前进行。在最后抛光完成后再来一遍检验。尺寸数据将会提供给客户以供备案。

“坐标测量技术给我们很大的帮助,不仅解决了客户的问题,也保证了在自身设备能力不足的情况下,按设计要求完成工作”DeBonville说。