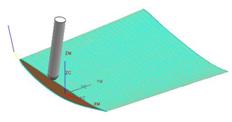

要加工如图1所示的某型发动机静子叶片,编程过程如下:

图1 叶片零件图

(1)零件造型

曲面造型时,首先由图纸提供的截面上的列表点数据定义样条曲线,然后再完成曲面定义。

1)曲线造型 在UG软件中可先点击“Application → Modeling”进入造型模块,然后选择“Insert→Curve→Spline” 或单击图标![]() 进入样条曲线定义对话框。选择“Through Points→Points from file” 并输入样条曲线的列表点数据文件(如yp11.dat),单击OK按钮,即可生成通过这些点的样条曲线,如图2所示。用同样的方法生成这个截面上的叶盆曲线,如图3所示。对这两根样条曲线倒圆角,使它成为一条封闭的曲线,大端的圆角为1.2mm,小端的圆角为0.23mm,如图4所示。用同样的方法绘制其它九个截面的曲线,形成如图5所示的形状。

进入样条曲线定义对话框。选择“Through Points→Points from file” 并输入样条曲线的列表点数据文件(如yp11.dat),单击OK按钮,即可生成通过这些点的样条曲线,如图2所示。用同样的方法生成这个截面上的叶盆曲线,如图3所示。对这两根样条曲线倒圆角,使它成为一条封闭的曲线,大端的圆角为1.2mm,小端的圆角为0.23mm,如图4所示。用同样的方法绘制其它九个截面的曲线,形成如图5所示的形状。

图2 样条曲线图 图3 叶盆曲线 图4 倒圆角后的封闭曲线

图5 9个截面曲线

2) 曲面造型 选择“Insert→Free From Feature→Through Curves”或单击图标![]() ,依次选取十个截面的曲线,在对话框中输入容差等参数,即可由曲线生成曲面,生成相应的叶片零件。参见图1所示。

,依次选取十个截面的曲线,在对话框中输入容差等参数,即可由曲线生成曲面,生成相应的叶片零件。参见图1所示。

(2)刀位轨迹生成与仿真

在这个例子中,假定只对该叶片进行精加工,那么生成精加工程序的过程如下:

1)进入加工模块“ Application→Manufacturing”,单击图标![]() ,进入Create Operation(创建操作)对话框,如图6设置,选用多轴加工方法中的可变轴铣。

,进入Create Operation(创建操作)对话框,如图6设置,选用多轴加工方法中的可变轴铣。

2)进入可变轴铣对话框后,设定相应的参数,如图7所示。在Geometry中单击![]() ,选中叶片零件。

,选中叶片零件。

3)在Drive Method(驱动方法)中选择Surface Area(曲面区域)方法,进入Surface Area Method对话框,选择叶片曲面为Driver Geometry (驱动几何),其它参数如图8设置,在Tool Axis中选择刀轴为4 Axis Normal To Driver(四轴沿驱动面法向),点击OK回到可变轴铣对话框。

图6 创建操作对话框 图7 参数设置图 图8 Surface Area Method对话框

1)进入Groups组,新建一把直径为f12mm的球头刀,参数如图9所示。

(a) (b)

图9 刀具参数设置

回到Main组,单击Non-Cutting按钮,进入进退刀设置对话框,按图10设定。

(a) (b)

图10 进退刀设置对话框

单击![]() 按钮,生成叶片加工的刀具轨迹,如图11所示。单击

按钮,生成叶片加工的刀具轨迹,如图11所示。单击![]() 按钮,可对生成的刀轨进行加工仿真。

按钮,可对生成的刀轨进行加工仿真。

(3)后置处理,生成NC程序

单击![]() 按钮,进入后置处理对话框(图12所示),选择相应的机床特性文件,生成加工叶片零件的NC程序。

按钮,进入后置处理对话框(图12所示),选择相应的机床特性文件,生成加工叶片零件的NC程序。

图11 叶片加工的刀具轨迹 图12 后置处理对话框

部分程序如下(五轴加工):

.....

N57 X-36.763 Y-170.757 Z78.51 A91.04 C10.76;

N59 X-33.86 Y-170.634 Z78.422 A90.87 C10.35;

N61 X-30.999 Y-170.501 Z78.055 A90.69 C10.31;

N63 X-28.165 Y-170.41 Z77.688 A90.56 C10.51;

N65 X-25.305 Y-170.369 Z77.591 A90.51 C10.48;

N67 X-22.423 Y-170.328 Z77.572 A90.46 C10.25;

N69 X-19.553 Y-170.284 Z77.483 A90.4 C10.14;

N71 X-16.692 Y-170.247 Z77.393 A90.35 C10.1;

N73 X-13.833 Y-170.214 Z77.304 A90.3 C10.08;

N75 X-10.979 Y-170.177 Z77.195 A90.25 C10.1;

N77 X-8.128 Y-170.131 Z77.059 A90.19 C10.15;

N79 X-5.282 Y-170.079 Z76.903 A90.12 C10.24;

N81 X-2.44 Y-170.022 Z76.737 A90.05 C10.36;

N83 X.404 Y-169.965 Z76.576 A89.97 C10.47;

N85 X3.251 Y-169.912 Z76.434 A89.9 C10.55;

N87 X6.104 Y-169.87 Z76.318 A89.85 C10.58;

... ...