线切割加工可以分为平面加工、锥度加工和二次切割加工等。

(1)平面加工

平面加工——是指电极丝在加工过程中始终是严格垂直的,电极丝只在X、Y方向移动,进行二维平面形状的加工。

(2)锥度加工

锥度加工——是指在加工过程中,通过对X、Y、U、V轴的控制,实现上下异形的立体加工。

在进行锥度加工时需要指定变量的值:

A:定义所要加工的锥度、 Z1:程序面高度

Z2:加工速度显示面高度、 Z3:上导嘴到工作台上表面距离(等于ΔZ3+S+Z5)

ΔZ3:用于确定Z3的参数,该参数在设备安装调试后由系统自动测定

S:上导嘴与工件上表面间隙,在工件装夹完毕后用塞尺测出,一般取0.1~0.2mm为宜。

Z4:下导嘴到工作台上表面距离,该参数在设备安装调试后由系统自动测定; Z5:与程序面对应的非程序面高度。

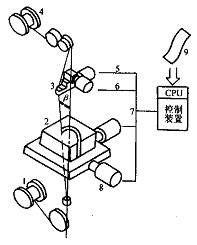

图6.3 锥度加工装置

1-电极丝回收 2-电极丝下导轨 3-电极丝上导轨 4-电极丝供给 5-V轴驱动器

6-U轴驱动器 7-Y轴驱动器 8-X轴驱动器 9-数控纸带

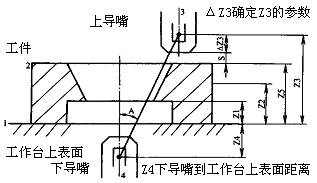

图6.4 锥度加工参数意义

A:定义所要加工的锥度;Z1:程序面高度; Z2:加工速度显示面高度;

Z3:上导嘴到工作台上表面距离(等于ΔZ3+S+Z5) ;Z5:与程序面对应的非程序面高度;

ΔZ3:用于确定Z3的参数,由系统自动测定;S:上导嘴与工件上表面间隙,一般取0.1~0.2mm为宜。

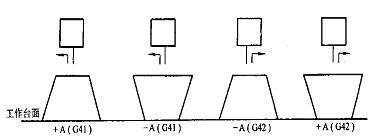

图6.5 锥度A值的正负号定义

锥度A值的正负号定义与所使用的丝半径偏置方式(G41、G42)有关

(3)二次切割加工

1)二次切割加工——预先留出精加工余量进行第一次切割加工,然后针对留下的精加工余量,把加工条件改为精加工条件,分段缩小偏置量,再进行切割加工。

2)一般可分为1~5次切割,称为二次切割加工法。

二次切割加工有如下三个目的:

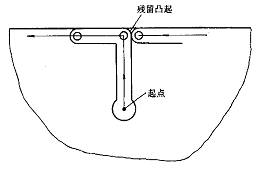

①可去掉第一次切割时在起始接头处留下的凸起部分。

②改善表面粗糙度。逐渐改变每次切割时的电条件,降低单个脉冲能量,改善加工表面粗糙度。

③提高尺寸精度。

经过热处理的材料,内部会产生应力,这种应力在内部是处于稳定状态的,但经过线切割放电机加工后,会破坏这种稳定状态,使内部应力释放,产生变形。

对粗加工后的工件,再进行1~4次的精加工,可改善表面粗糙度,还能修正尺寸精度。

图6.6 一次切割留下的凸起部分