与常规工艺路线拟定过程相似,数控加工工艺路线的设计,最初也需要找出零件所有的加工表面并逐一确定各表面的加工方法,其每一步相当于一个工步。然后将所有工步内容按一定原则排列成先后顺序。再确定哪些相邻工步可以划为一个工序,即进行工序的划分。最后再将所需的其它工序如常规工序、辅助工序、热处理工序等插入,衔接于数控加工工序序列之中,就得到了要求的工艺路线。

数控加工的工艺路线设计与普通机床加工的常规工艺路线拟定的区别主要在于它仅是几道数控加工工艺过程的概括,而不是指从毛坯到成品的整个工艺过程,由于数控加工工序一般均穿插于零件加工的整个工艺过程之中,因此在工艺路线设计中,一定要兼顾常规工序的安排,使之与整个工艺过程协调吻合。

(1) 工序的划分

在数控机床上加工的零件,一般按工序集中原则划分工序。划分方法如下:

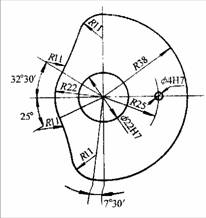

①按安装次数划分工序 以一次安装完成的那一部分工艺过程为一道工序。该方法一般适合于加工内容不多的工件,加工完毕就能达到待检状态。如图4-33所示的凸轮零件,其两端面、R38外圆以及φ22H7和φ4H7两孔均在普通机床上加工,然后在数控铣床上以加工过的两个孔和一个端面定位安装,在一道工序内铣削凸轮剩余的外表面轮廓。

②按所用刀具划分工序 以同一把刀具完成的那一部分工艺过程为一道工序。这种方法适用于工件的待加工表面较多,机床连续工作时间过长,加工程序的编制和检查难度较大等情况。在专用数控机床和加工中心上常用这种方法。

③按粗、精加工划分工序 考虑工件的加工精度要求、刚度和变形等因素来划分工序时,可按粗、精加工分开的原则来划分工序,即以粗加工中完成的那部分工艺过程为一道工序,精加工中完成的那部分工艺过程为另一道工序。一般来说,在一次安装中不允许将工件的某一表面粗、精不分地加工至精度要求后再加工工件的其它表面。

图4-33 凸轮零件图

④按加工部位划分工序 以完成相同型面的那一部分工艺过程为一道工序。有些零件加工表面多而复杂,构成零件轮廓的表面结构差异较大,可按其结构特点(如内型、外形、曲面或平面等) 划分成多道工序。

综上所述,在划分工序时,一定要视零件的结构与工艺性、机床的功能、零件数控加工内容的多少、安装次数以及生产组织等实际情况灵活掌握。

(2) 加工顺序的安排

加工顺序安排得合理与否,将直接影响到零件的加工质量、生产率和加工成本。应根据零件的结构和毛坯状况,结合定位及夹紧的需要综合考虑,重点应保证工件的刚度不被破坏,尽量减少变形。加工顺序的安排除遵循“4.1.4中3.加工顺序的安排”原则外,还应遵循下列原则:

①尽量使工件的装夹次数、工作台转动次数、刀具更换次数及所有空行程时间减至最少,提高加工精度和生产率。

②先内后外原则,即先进行内型内腔加工,后进行外形加工。

③为了及时发现毛坯的内在缺陷,精度要求较高的主要表面的粗加工一般应安排在次要表面粗加工之前;大表面加工时,因内应力和热变形对工件影响较大,一般也需先加工。

④在同—次安装中进行的多个工步,应先安排对工件刚性破坏较小的工步。

⑤为了提高机床的使用效率,在保证加工质量的前提下,可将粗加工和半精加工合为一道工序。

⑥加工中容易损伤的表面(如螺纹等),应放在加工路线的后面。

下面通过一个实例来说明这些原则的应用:

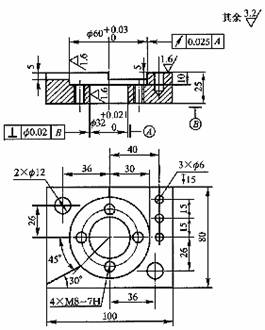

如图4-34所示零件,可以先在普通机床上把底面和四个轮廓面加工好(“基面先行”),其余的顶面、孔及沟槽安排在立式加工中心上完成(工序集中原则),加工中心工序按“先粗后精”、“先主后次”、“先面后孔”等原则可以划分为如下15个工步:

l粗铣顶面。

l钻φ32、φ12等孔的中心孔(预钻凹坑)。

l钻φ32、φ12孔至φ11.5。

l扩φ32孔至φ30。

l钻3×φ6的孔至尺寸。

l粗铣φ60沉孔及沟槽。

l钻4×M8底孔至φ6.8。

l镗φ32孔至φ31.7。

l精铣顶面。

l铰φ12孔至尺寸。

l精镗φ32孔至尺寸。

l精铣φ60沉孔及沟槽至尺寸。

lφ12孔口倒角。

l3×φ6、4×M8孔口倒角。

l攻4×M8螺纹完成。

图4-34 零件简图

(3) 数控加工工序与普通工序的衔接

这里所说的普通工序是指常规的加工工序、热处理工序和检验等辅助工序。数控工序前后一般都穿插其它普通工序,若衔接不好就容易产生矛盾。较好的解决办法是建立工序间的相互状态联系,在工艺文件中做到互审会签。例如是否预留加工余量,留多少、定位基准的要求、零件的热处理等,这些问题都需要前后衔接,统筹兼顾。