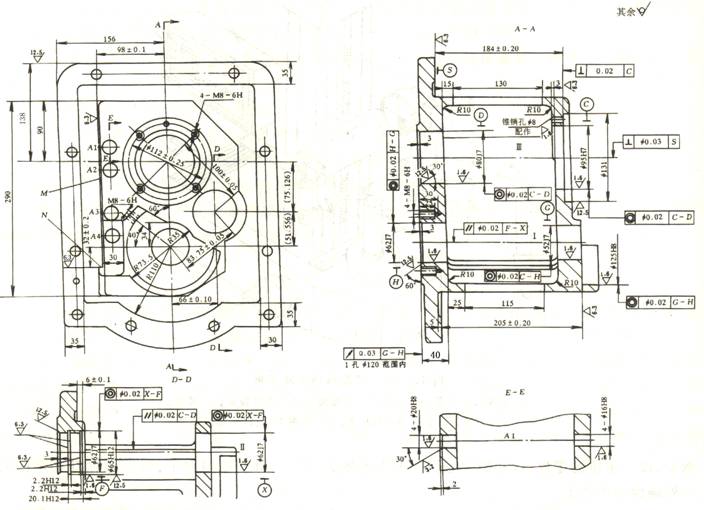

图33所示为铣床变速箱体图。零件材料为HT200,中批量生产,其加工工艺分析如下:

1.零件图工艺分析

该零件由平面、型腔以及孔系组成。零件结构较复杂,尺寸精度较高。零件上需要加工的孔较多,虽然绝大部分配合孔的尺寸精度最高仅为7级,但孔系内各孔之间的相互位置精度要求较高,除一处垂直度允差为0.03㎜外,其余各处同轴度、平行度允差为0.02㎜。

2.设备的选择

为确保这些孔加工精度的实现,提高生产率,本例选择日本一家公司生产的卧式加工中心加工该件。机床配有MAZATAL CAM—2数控系统,具有3坐标联动,双工作台自动交换,由机械手自动换刀,传感器自动测量工件坐标系和自动测量刀具长度等功能。刀库容量为60把。工作台面积630㎜×630㎜,工作台横向(X轴)行程910㎜,纵向行程(Z向)行程635㎜,主轴垂向行程710㎜,编程可用人机会话式,一次装夹可完成不同工位的钻、扩、铰、镗、铣、攻丝等工序。对于加工变速箱体这类多工位,工序密集工件与普通机床相比,有其独特的优越性。

图33 铣床变速箱体

3.确定零件的定位基准和装夹方式

(1) 定位基准的选择

选择零件上的M、N和S面作为精定位基准,分别限制3个、1个和2个自由度,在加工中心上一次安装完成。除精基准以外的所有表面,由粗至精的全部加工,保证了该零件相互位置精度的全部项目。这三个平面组成的精基准可在通用机床上先加工好。

(2)确定装夹方案

l 装组合夹具,将夹具各定位面找正在0.01㎜以内,将夹具擦净,夹好。

l 将工件98±0.1㎜,Ra6.3μm面向下放在夹具水平定位面上,S面靠在竖直定位面上,32±0.2㎜,Ra6.3μm面靠在X向定位面上夹紧,保证工件与夹具定位面之间0.01㎜塞尺不入。当然,各定位面已在前面工序中用普通机床加工完成。

4.加工阶段的划分

为了使切削过程中切削力和加工变形不过大,以及前次加工所产生的变形(误差)能在后续加工中完全切除,可把加工阶段分得细一些,全部配合孔均经过粗→半精→精三个加工阶段。

5.工艺设计说明

(1)对同轴孔系采用“调头镗”的加工方法,先在B0和B180工位上先后对两个侧面上的全部平面和孔进行粗加工;然后再在B0和B180工位上,先后对两个侧面的全部平面和孔进行半精加工和精加工。

(2)为了保证孔的正确位置,在加工中心上对实心材料钻孔前,均先锪孔口平面、钻中心孔,然后再钻孔→扩孔→镗孔或铰孔。

(3)因Ф125H8孔为半圆孔,为了保证Ф125H8孔与Ф52J7孔同轴度0.02㎜的要求,在加工过程中,先用立铣刀以圆弧插补方式粗铣至Ф124.85㎜,然后再精镗。

(4)为保证Ф62J7孔的精度,在加工该孔时,先加工2-Ф65H12卡簧槽,再精镗Ф62J7孔成。

6.刀具选择(见表9)

表9 数控加工刀具卡片

| 产品名称或代号 | ××× | 零件名称 | 铣床变速箱体 | 零件图号 | ××× | |||||||

| 序号 | 刀具号 | 刀具规格名称/㎜ | 数量 | 加工表面(尺寸单位㎜) | 备注 | |||||||

| 1 | T01 | 粗齿立铣刀Ф45 | 1 | 铣Ⅰ孔中Ф125H8孔,粗铣Ⅲ孔中Ф131台,精铣Ф131孔 | ||||||||

| 2 | T02 | 镗刀Ф94.2 | 1 | 粗镗Ф95H7孔 | ||||||||

| 3 | T03 | 镗刀Ф61.2 | 1 | 粗镗Ф62J7孔 | ||||||||

| 4 | T05 | 镗刀Ф51.2 | 1 | 粗镗Ф52J7孔至Ф51.2 | ||||||||

| 5 | T07 | 专用铣刀Ⅰ24-24 | 1 | 锪平4-Ф16孔端面,锪平4-Ф20H7孔端面 | ||||||||

| 6 | T09 | 中心钻Ⅰ34-4 | 1 | 钻4-Ф16孔,钻4-Ф20H7孔,2-M8孔的中心孔 | ||||||||

| 7 | T10 | 专用镗刀Ф15.85 | 1 | 镗4-Ф16H8孔至Ф15.85 | ||||||||

| 8 | T11 | 锥柄麻花钻Ф15 | 1 | 钻4-Ф16孔 | ||||||||

| 9 | T13 | 镗刀Ф79.2 | 1 | 粗镗Ф80J7孔 | ||||||||

| 10 | T16 | 镗刀Ф94.85 | 1 | 半精镗Ф95H7孔至Ф94.85 | ||||||||

| 11 | T18 | 镗刀Ф95H7 | 1 | 精镗Ф95H7孔 | ||||||||

| 12 | T20 | 镗刀Ф61.85 | 1 | 半精镗Ф62J7孔 | ||||||||

| 13 | T22 | 镗刀Ф62J7 | 1 | 精镗Ф62J7孔成 | ||||||||

| 14 | T24 | 镗刀Ф51.85 | 1 | 半精镗Ф52J7孔 | ||||||||

| 15 | T26 | 铰刀Ф52AJ7 | 1 | 铰Ф52J7孔 | ||||||||

| 16 | T32 | 铰刀Ф16H8 | 1 | 铰4-Ф16H8孔成 | ||||||||

| 17 | T34 | 镗刀Ф79.85 | 1 | 半精镗Ф80J7孔 | ||||||||

| 18 | T36 | 倒角刀Ф89 | 1 | Ф80J7孔端倒角 | ||||||||

| 19 | T38 | 镗刀Ф80J7 | 1 | 精镗Ф80J7孔成 | ||||||||

| 20 | T40 | 倒角镗刀Ф69 | 1 | Ф62J7孔端倒角 | ||||||||

| 21 | T42 | 专用切槽刀Ⅰ22-28 | 1 | 圆弧插补方式切二卡簧槽 | ||||||||

| 22 | T45 | 面铣刀Ф120 | 1 | 铣40尺寸左面 | ||||||||

| 23 | T50 | 专用镗刀Ф19.85 | 1 | 半精镗4-Ф20H7孔 | ||||||||

| 24 | T52 | 铰刀Ф20H7 | 1 | 铰4-Ф20H7孔 | ||||||||

| 25 | T57 | 锥柄麻花钻Ф18.5 | 1 | 钻4-Ф20H7孔底孔Ф18.5 | ||||||||

| 26 | T60 | 镗刀Ф125H8 | 1 | 精镗Ф125H8孔 | ||||||||

| 编制 | ××× | 审核 | ××× | 批准 | ××× | 共 页 | 第 页 | |||||

7.确定切削用量(略)

8.数控加工工艺卡片拟订(见表10)

表10 铣床变速箱体数控加工工艺卡片

| 单位名称 | ××× | 产品名称或代号 | 零件名称 | 零件图号 | |||||

| ××× | 铣床变速箱体 | ××× | |||||||

| 工序号 | 程序编号 | 夹具名称 | 使用设备 | 车间 | |||||

| ××× | ××× | 组合夹具 | 卧式加工中心 | 数控中心 | |||||

| 工步号 | 工步内容 (尺寸单位㎜) | 刀具号 | 刀具规格 / mm | 主轴转速 /r.min | 进给速度 /mm.min | 背吃刀量 / mm | 备注 | ||

| 1 | B0 | ||||||||

| 2 | 铣Ⅰ孔中Ф125H8孔至Ф124.85 | T01 | 粗齿立铣刀Ф45 | 300 | 40 | ||||

| 3 | 粗铣Ⅲ孔中Ф131台、Z向留0.1㎜ | T01 | 300 | 40 | |||||

| 4 | 粗镗Ф95H7孔至Ф94.2 | T02 | 镗刀Ф94.2 | 150 | 30 | ||||

| 5 | 粗镗Ф62J7孔至Ф61.2 | T03 | 镗刀Ф61.2 | 180 | 30 | ||||

| 6 | 粗镗Ф52J7孔至Ф51.2 | T05 | 镗刀Ф51.2 | 180 | 30 | ||||

| 7 | 锪平4-Ф16孔端面 | T07 | 专用铣刀Ⅰ24-24 | 600 | 60 | ||||

| 8 | 钻4-Ф16孔中心孔 | T09 | 中心钻Ⅰ34-4 | 1000 | 80 | ||||

| 9 | 钻4-Ф16孔至Ф15 | T011 | 锥柄麻花钻Ф15 | 400 | 40 | ||||

| 10 | B1800 | ||||||||

| 11 | 铣40尺寸左面 | T45 | 面铣刀Ф120 | 600 | 60 | ||||

| 12 | 粗镗Ф80J7至Ф79.2 | T13 | 镗刀Ф79.2 | 150 | 30 | ||||

| 13 | 粗镗Ф62J7孔至Ф61.2 | T03 | 180 | 30 | |||||

| 14 | 锪平4-Ф20H7孔端面 | T07 | 600 | 60 | |||||

| 15 | 钻4-Ф20H7孔中心孔 | T09 | 1000 | 80 | |||||

| 16 | 钻4-Ф20H7孔至Ф18.5 | T57 | 锥柄麻花钻Ф18.5 | 350 | 40 | ||||

| 17 | B0 | ||||||||

| 18 | 精镗Ф125H8孔成 | T60 | 镗刀Ф125H8 | 200 | 20 | ||||

| 19 | 精铣Ф131孔成 | T01 | 400 | 40 | |||||

| 20 | 半精镗Ф95H7孔至Ф94.85 | T16 | 镗刀Ф94.85 | 200 | 20 | ||||

| 21 | 精镗Ф95H7孔成 | T18 | 镗刀Ф95H7 | 200 | 20 | ||||

| 22 | 半精镗Ф62J7孔至Ф61.85 | T20 | 镗刀Ф61.85H7 | 200 | 20 | ||||

| 23 | 精镗Ф62J7孔成 | T22 | 镗刀Ф62J7 | 200 | 20 | ||||

| 24 | 半精镗Ф52J7孔 | T24 | 镗刀Ф51.85 | 260 | 20 | ||||

| 25 | 铰Ф52J7孔成 | T26 | 铰刀Ф52AJ7 | 100 | 20 | ||||

| 26 | 镗4-Ф16H8孔至Ф15.85 | T10 | 专用镗刀Ф15.85 | 200 | 30 | ||||

| 27 | 铰4-Ф16H8孔成 | T32 | 铰刀Ф16H8 | 100 | 20 | ||||

| 28 | B1800 | ||||||||

| 29 | 半精镗Ф80J7孔至Ф79.85 | T34 | 镗刀Ф79.85 | 200 | 20 | ||||

续表

| 单位名称 | ××× | 产品名称或代号 | 零件名称 | 零件图号 | ||||||||

| ××× | 铣床变速箱体 | ××× | ||||||||||

| 工序号 | 程序编号 | 夹具名称 | 使用设备 | 车间 | ||||||||

| ××× | ××× | 组合夹具 | 卧式加工中心 | 数控中心 | ||||||||

| 工步号 | 工步内容 (尺寸单位㎜) | 刀具号 | 刀具规格 / mm | 主轴转速 /r.min | 进给速度 /mm.min | 背吃刀量 / mm | 备注 | |||||

| 30 | Ф80J7孔端倒角 | T36 | 倒角刀Ф89 | 300 | 30 | |||||||

| 31 | 精镗Ф80J7孔成 | T38 | 镗刀Ф80J7 | 200 | 20 | |||||||

| 32 | 半精镗Ф62J7孔至Ф61.85 | T20 | 200 | 20 | ||||||||

| 33 | Ф62J7孔端倒角 | T40 | 倒角镗刀Ф69 | 300 | 30 | |||||||

| 34 | 圆弧插补方式切二卡簧槽 | T42 | 专用切槽刀Ⅰ22-28 | 400 | 20 | |||||||

| 35 | 精镗Ф62J7孔 | T22 | 200 | 20 | ||||||||

| 36 | 镗4-Ф20H7孔至Ф19.85 | T50 | 专用镗刀Ф19.85 | 300 | 30 | |||||||

| 37 | 铰4-Ф20H8孔成 | T52 | 铰刀Ф20H7 | 100 | 20 | |||||||

| 编制 | ××× | 审核 | ××× | 批准 | ××× | 年 月 日 | 共 页 | 第 页 | ||||