在制订工艺规程时,定位基准选择的正确与否,对能否保证零件的尺寸精度和相互位置 精度要求,以及对零件各表面间的加工顺序安排都有很大影响,当用夹具安装工件时,定位 基准的选择还会影响到夹具结构的复杂程度。因此,定位基准的选择是一个很重要的工艺问题。

选择定位基准时,是从保证工件加工精度要求出发的,因此,定位基准的选择应先选择 精基准,再选择粗基准。

精基准的选择原则

选择精基准时,主要应考虑保证加工精度和工件安装方便可靠。其选择原则如下:

(1) 基准重合原则

即选用设计基准作为定位基准,以避免定位基准与设计基准不重合而引起的基准不重合误差。

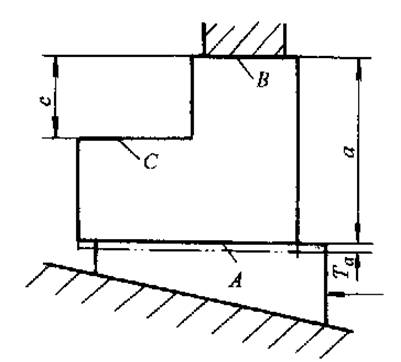

图1所示的零件,设计尺寸为a和c,设顶面B和底面A已加工好(即尺寸a已经保证),现在用调整法铣削一批零件的C面。为保证设计尺寸c,以A面定位,则定位基准A与设计基准B不重合,见图(b)。由于铣刀是相对于夹具定位面(或机床工作台面)调整的,对于一批零件来说,刀具调整好后位置不再变动。加工后尺寸c的大小除受本工序加工误差(△j)的影响外,还与上道工序的加工误差(Ta)有关。这一误差是由于所选的定位基准与设计基准不重合而产生的,这种定位误差称为基准不重合误差。它的大小等于设计(工序)基准与定位基准之间的联系尺寸a(定位尺寸)的公差Ta。

从图(c)中可看出,欲加工尺寸c的误差包括△j和Ta,为了保证尺寸c的精度,应使:

△j+Ta≤Tc

显然,采用基准不重合的定位方案,必须控制该工序的加工误差和基准不重合误差的总和不超过尺寸c公差Tc。这样既缩小了本道工序的加工允差,又对前面工序提出了较高的要求,使加工成本提高,当然是应当避免的。所以,在选择定位基准时,应当尽量使定位基准与设计基准相重合。

如图2所示,以B面定位加工C面,使得基准重合,此时尺寸a的误差对加工尺寸c无影响,本工序的加工误差只需满足:△j≤Tc 即可。

(a) (b) (c)

图1 基准不重合误差示例

(a) 工序简图 (b) 加工示意图 (c) 加工误差

图2 基准重合安装示意图

显然,这种基准重合的情况能使本工序允许出现的误差加大,使加工更容易达到精度要求,经济性更好。但是,这样往往会使夹具结构复杂,增加操作的困难。而为了保证加工精度,有时不得不采取这种方案。

(2) 基准统一原则

应采用同一组基准定位加工零件上尽可能多的表面,这就是基准统一原则。这样做可以简化工艺规程的制订工作,减少夹具设计、制造工作量和成本,缩短生产准备周期;由于减少了基准转换,便于保证各加工表面的相互位置精度。例如加工轴类零件时,采用两中心孔定位加工各外圆表面,就符合基准统一原则。箱体零件采用一面两孔定位,齿轮的齿坯和齿形加工多采用齿轮的内孔及一端面为定位基准,均属于基准统一原则。

(3) 自为基准原则

某些要求加工余量小而均匀的精加工工序,选择加工表面本身作为定位基准,称为自为基准原则。如图3所示,磨削车床导轨面,用可调支承支承床身零件,在导轨磨床上,用百分表找正导轨面相对机床运动方向的正确位置,然后加工导轨面以保证其余量均匀,满足对导轨面的质量要求。还有浮动镗刀镗孔、珩磨孔、拉孔、无心磨外圆等也都是自为基准的实例。

图3 自为基准实例

(4) 互为基准原则

当对工件上两个相互位置精度要求很高的表面进行加工时,需要用两个表面互相作为基准,反复进行加工,以保证位置精度要求。例如要保证精密齿轮的齿圈跳动精度,在齿面淬硬后,先以齿面定位磨内孔,再以内孔定位磨齿面,从而保证位置精度。再如车床主轴的前锥孔与主轴支承轴颈间有严格的同轴度要求,加工时就是先以轴颈外圆为定位基准加工锥孔,再以锥孔为定位基准加工外圆,如此反复多次,最终达到加工要求。这都是互为基准的典型实例。

(5) 便于装夹原则

所选精基准应保证工件安装可靠,夹具设计简单、操作方便。