刀尖半径补偿的目的就是为了解决刀尖圆弧可能引起的加工误差。

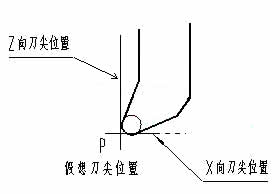

图1 刀尖圆弧半径和理想刀尖点

在车端面时,刀尖圆弧的实际切削点与理想刀尖点的Z坐标值相同;车外圆柱表面和内圆柱孔时,实际切削点与理想刀尖点的X坐标值相同。因此,车端面和内外圆柱表面时不需要对刀尖圆弧半径进行补偿。

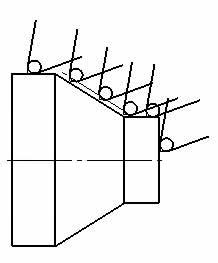

当加工轨迹与机床轴线不平行(斜线或圆弧时),则实际切削点与理想刀尖点之间在X、Z轴方向都存在位置偏差,如图2所示。以理想刀尖点P编程的进给轨迹为图中轮廓线,圆弧刀尖的实际切削轨迹为图中斜线所示,会出现少切或过切现象,造成了加工误差。刀尖圆弧半径R越大,加工误差越大。

图2 刀尖圆弧半径对加工精度的影响

常见的刀尖圆弧半径为0.2mm、0.4mm、0.8mm、1.2mm。

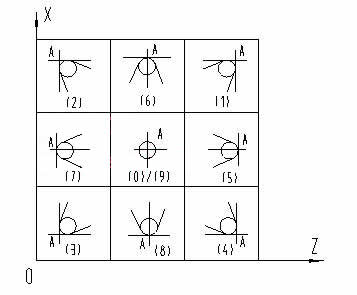

为使系统能正确计算出刀具中心的实际运动轨迹,除要给出刀尖圆弧半径R以外,还要给出刀具的理想刀尖位置号T。各种刀具的理想刀尖位置号如图3所示。

图3 理想刀尖位置号